Спасибо, очень хорошие посылы. Я с ними согласен, особенно с первым. Моё рассуждение будет о фронтирных научно-технологических и инженерно-технических задачах. В продолжение тезиса Андрея Евгеньевича [Волкова] о том, куда должно быть направлено внимание.

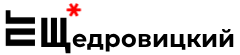

Первый момент. Вернусь на 16 лет назад в 2004 год. Что тогда могло быть и было для нас фронтирной задачей? Была задача оценки работоспособности рабочего колеса главного циркулярного насоса (ГЦН). На Тяньваньской АЭС китайцы с помощью американской дефектоскопии обнаружили конструктивные непровары и сказали: «Ребята, ну всё, катите колёса назад», потому что ГЦН с учётом остановок должны работать 40 лет на холодной воде, на горячей воде, с учётом аварийных ситуаций и так далее. Нужно было срочно решать задачу, так как каждый день простоя оборудования АЭС был связан с огромными финансовыми потерями (порядка 1 миллиона долларов в день). Росатома тогда не было. Атомстройэкспорт и ЦКБ машиностроения решали задачу полгода, но так и не смогли решить. А полгода — это где-то 180 дней, то есть станция за это время подешевела на 180 миллионов долларов. Эта ситуация не сильно расстраивала китайцев: «Наша задача затормозить вас и посмотреть, как вы будете решать такие задачи, потому что мы хотим научиться, и через 10-15 лет самостоятельно делать главный циркуляционный насос. Мы таким образом французскую фирму Areva, которая поставила нам станцию, «раздели» до себестоимости». Нам удалось быстро выполнить уникальные расчёты и обосновать, что прочность конструкции ГЦН на весь срок службы (40 лет) обеспечена.

Второй момент. Мы начали поиски: на какую отрасль нужно обратить внимание?

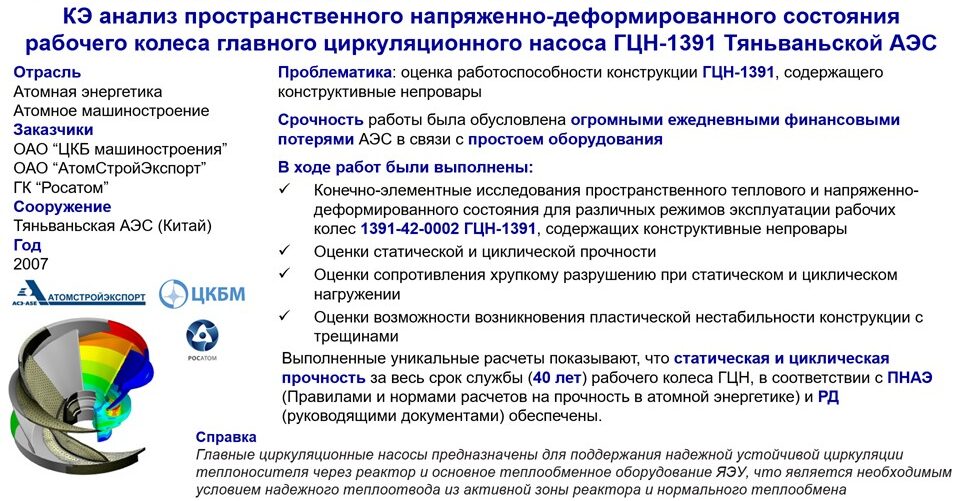

Посмотрите, на графике показана динамика изменения скорости вывода продукции на рынок с 1945 по 2025 год у лидеров авиастроения и автомобилестроения. Такой анализ был сделан для пары десятков отраслей: гражданское авиастроение, военное авиастроение — долго и дорого. Смартфоны, планшеты не берём в расчёт — там простая конструкция, и всё по-другому устроено.

В итоге был выбран автопром: здесь высокая конкуренция и самый большой рынок — 100 миллионов автомобилей в год до пандемии. Сейчас как-то просядет, конечно, но Китай, например, уже фактически выправил ситуацию. И с точки зрения сложных технических, киберфизических систем автопром лидирует. Это самый высокоинтеллектуальный рынок: автомобили класса люкс содержат более 100 строк программного обеспечения. Здесь каждый разработчик имеет мощный центр реверс-инжиниринга, тот самый «копиизм». С одной стороны, можно покупать сервисы и не задумываться. С другой стороны, национальная идея Китая состояла в том, что «мы копируем и учимся через копирование», и они создали одну из самых мощных экономик в мире. Сейчас они уже готовы не только копировать, но и решать многие фронтирные задачи.

На фотографиях вы видите центр реверсивного инжиниринга. Все детали объекта (здесь автомобиль) развешаны по стенкам, а химический состав всех материалов испытан и восстановлен до химических формул. В Китае любят говорить: «Через 72 часа после выхода нового автомобиля мы можем предложить его копию». Натренировались.

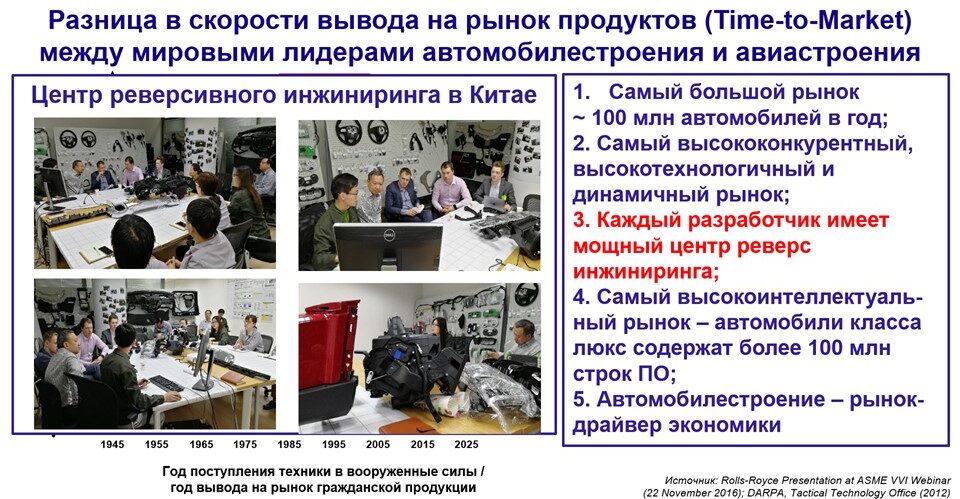

Следующей важной фронтирной задачей для нас была работа с десятью отраслями, каждая из них бежит своими темпами, каждая формулирует свои фронтирные задачи. Отрасли, как правило, не контактируют, не обсуждают между собой находки и решения. Работая с ними (а мы работали и работаем с мировыми лидерами), ты всё время трудишься на фронтире самим фактом контракта, потому что абы что они не закажут, а если и закажут, ты должен будешь отказаться, чтобы избежать рутинной работы. Ты должен ориентироваться на прорывные задачи, которые никто не может решить, чтобы и им помочь, и самому научиться, а дальше капитализировать знание, технологии.

Работаем в логике кросс-отраслевого трансфера технологий. За каждой задачей стоит какая-то область знаний, в ней намешано много дисциплин — это мультидисциплинарность. Фронтир заключается в том, что ты пытаешься применить знания из одной отрасли для решения задач другой отрасли. Причём не надо брать далёкий горизонт, нужно взять именно фронтир и бежать вместе с ним теми темпами, с той скоростью, с которой он развивается. Это будет уже большим успехом. А сказать, что через 15 лет мы кого-то догоним и потом сделать это — очень сложно: скачки, конечно, могут быть, но обычно так всё-таки не бывает.

Следующий момент, о котором я хотел бы сказать: все фронтирные задачи (с точки зрения научно-технологических и с акцентом на технические системы) многоуровневые — это левый нижний угол на слайде. Говоря о материалах, конечно, мы имеем в виду и наноуровень, но в большей степени мы смотрим на микро-, мезо- и макроуровень. То есть нужно уметь работать на разных масштабах. Хождение по уровням (MultiScale) — это фронтир, им занимаются материаловеды.

Следующая характеристика (вверху на схеме) — многостадийность. Например, мы хотим не только материалом заниматься, а хотим сделать лучше инженерную конструкцию, техническую систему. Мы понимаем, как происходит процесс, как устроены технологические переделы. Сначала литьё, потом прокатка, штамповка, экструзия, гибка, сварка… Например, в той же атомной энергетике ключевую роль играет литьё, потому что на этом этапе закладываются все дефекты, а потом мы вынуждены как-то продлевать ресурс, оценивать, сколько это оборудование может работать. Если мы хотим сделать композитное крыло в МС-21 (магистральный самолёт), то должны учесть, что вакуумная инфузия задаёт поля остаточных напряжений, на которые накладываются эксплуатационные режимы и нагрузки, и так далее.

И, пожалуй, самый трудный момент — это мультидисциплинарность (правый нижний угол на слайде). Когда-то была натурфилософия, а потом отрасли знания разделились на отдельные дисциплины, и пошла узкоспециализированная подготовка. В университете меня так учили: это мы делаем сами, это свойство берём на кафедре материалов, для испытания пойдём на другую кафедру, и всё это на разных факультетах. Сборка происходила в голове, и можно было бесконечное время этим заниматься. А сейчас ставится проблема, и не очень понятно, что и где можно взять: науки и дисциплины перемешаны. Всё буксует, потому что в одном месте материалами занимаются, в другом — частью дисциплин, которые на слайде указаны, а в третьем — технологическими процессами. Должен возникнуть новый факультет или институт, где идут от машины, от конструкции, которая выходит на рынок. Мы должны понимать все стадии жизненного цикла, включая экономику процессов. Происходит конвергенция и синергия дисциплин, знаний, научных областей, технологий и так далее.

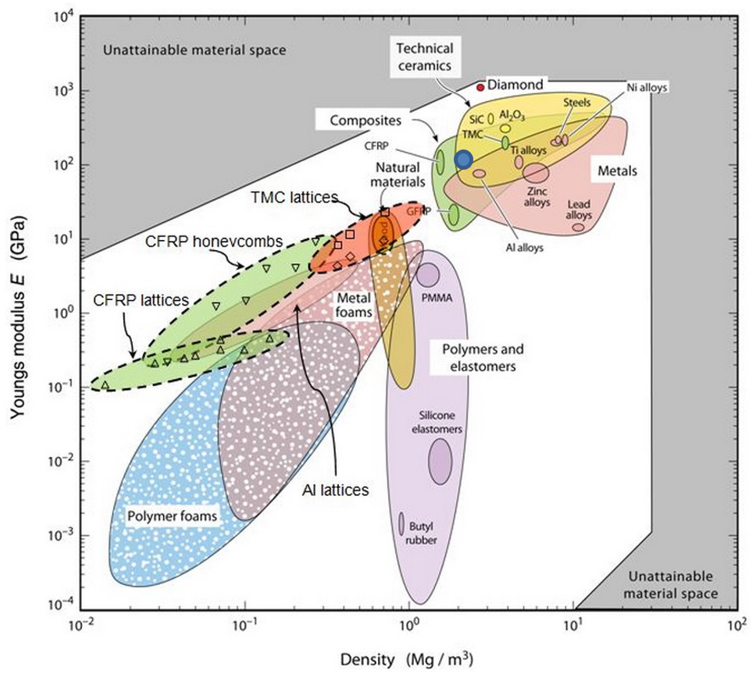

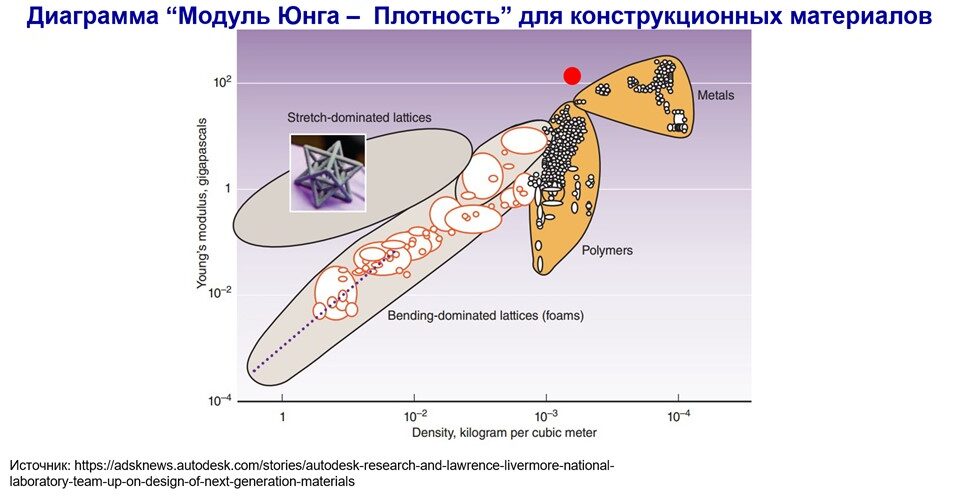

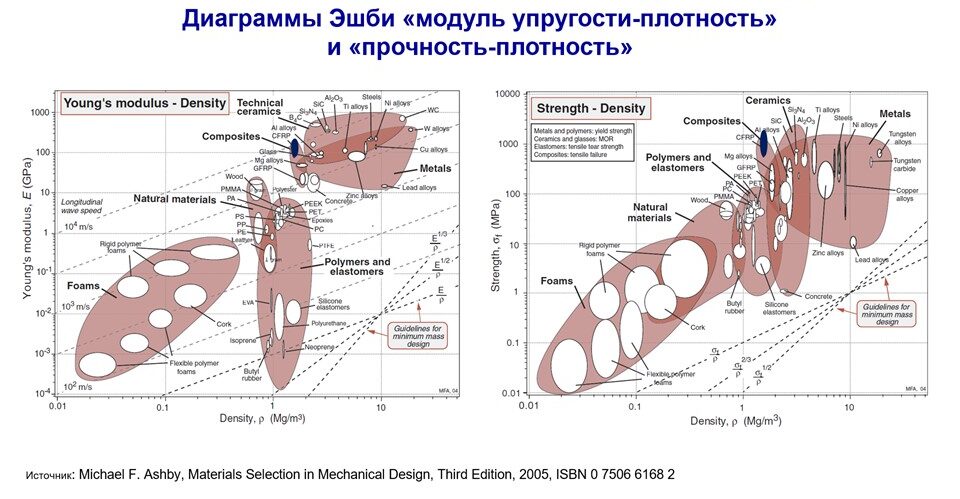

Теперь перейду к материалам. На диаграмме «Модуль Юнга — плотность» указаны овалами все материалы, которые существуют на Земле. Здесь можно увидеть металлы, алмазы, композиты, пены, полимеры и так далее. Белая зона — это зона, удовлетворяющая требованиям второго закона термодинамики. В серую зону мы попасть не можем, иначе нарушится этот закон. По оси Х диаграммы отложена плотность, по оси Y — жёсткость (модуль Юнга). Если мы рассматриваем композиты, то должны попасть в белую зону и, например, выйти в пересечение зелёной и жёлтой (керамика) зоны — сделать композит, который на диаграмме обозначен синей точкой. Недавно мы сделали такой композит. То есть форвардная задача в производстве материалов — попасть в ту зону, в которую раньше никто никогда не попадал.

Ливерморская национальная лаборатория1 показала, что можно получить материал с наименьшей плотностью и наивысшими характеристиками по прочности, если пойти в зону Lattice & Cell Structures (такие решётчатые структуры). А аддитивные технологии как раз позволяют делать эти сетчатые и пенистые конструкции. Интересно, что, оставаясь в этом же классе задач, в зоне полимерных композитов, можно, например, «выпрыгнуть» в зону, обозначенную красной точкой. Что значит «выпрыгнуть»? Если фронтиром называть «границу недостижимости», то ты как бы «выпрыгиваешь» за эту границу, то есть двигаешь фронтир. Через год-два после публикации, эту красную точку граница будет огибать.

- Ливермо́рская национа́льная лаборато́рия им. Э. Ло́уренса — национальная лаборатория Министерства энергетики США в Ливерморе, штат Калифорния. Входит в структуру Калифорнийского университета.

Так ты действуешь с каждой характеристикой диаграммы Эшби (Кембридж), и должен попадать в ту зону, которая выше, чем все сидят. Потому что в противном случае ты проиграешь китайцам — у них будет дешевле. То есть ты всё время работаешь с характеристиками.

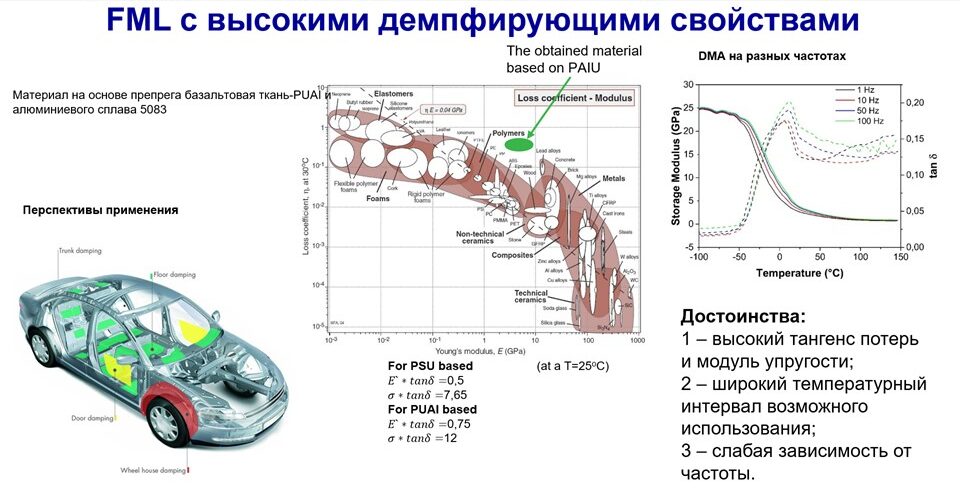

Вот пример материала с высокими демпфирующими свойствами, применимый, например, в автомобилестроении. По характеристикам ты должен «выпрыгнуть» вот так высоко (зелёная точка на диаграмме), и тогда как решение возникает базальтовая ткань (препрег) плюс алюминиевый сплав. Возникают такие комбинации, которых раньше и не было, и нельзя было сделать. Окончательный результат покажет только конструкция, которую ты сделаешь, в условиях её эксплуатации.

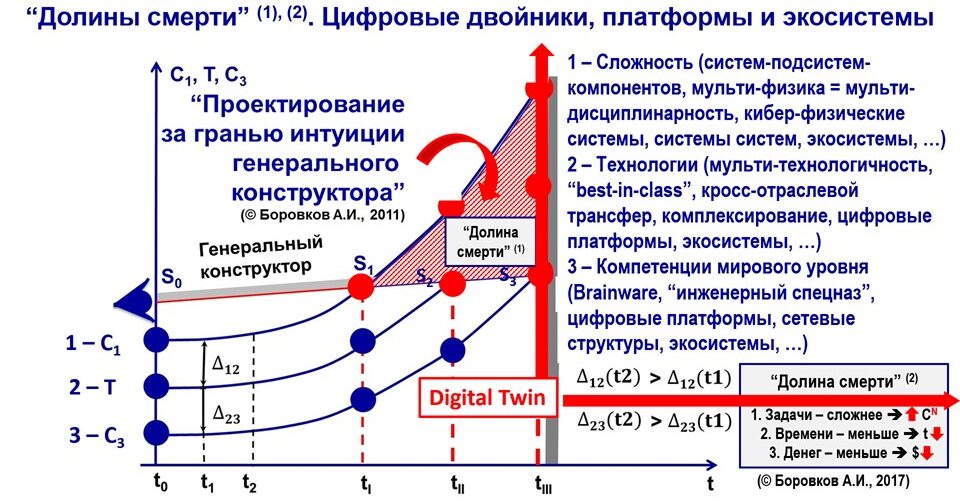

А теперь о «долинах смерти». Нас ожидает «долина смерти», существование которой мы сами установили, давно поняли, что она существует, и в направлении её преодоления так или иначе работали. Здесь представлен взгляд генерального конструктора. Он развивается с каждым изделием, он накапливает большой опыт в течение работы, но:

- Растёт сложность систем — подсистем — компонентов, мультифизика (жаргон для определения мультидисциплинарности), киберфизические системы. В машине, как технической системе, есть программирование, электроника… Всё это системы, а если брать выше, так вообще экосистема.

- Усложняются технологии: мультитехнологичность, лучшие в классе, кросс-отраслевой трансфер, комплексирование, цифровые платформы, экосистемы

- Требуются компетенции мирового уровня. Мы вводили термин «инженерный спецназ»

Красный треугольник на графике — это «долина смерти». Здесь высокая сложность задач, технологии: ты применяешь не самые лучшие, и компетенции отстают, потому что учат те, кто в этом треугольнике никогда не бывали и не знают, где он. И, соответственно, беда российского инженерного образования состоит в том, что в магистратуре (фундаментальным дисциплинам ещё можно нормально учить в бакалавриате, но не в магистратуре) учат те, кто сам не работал… Мягче скажу: необязательно на фронтире, вообще с промышленностью 5-10-15-20 лет. В итоге получается, что преподают либо «прошлогодний снег», либо «Windows для чайников». Это первая «долина смерти».

Вторая «долина смерти»: задачи становятся сложнее, чем у наших предшественников, времени, как правило, меньше (происходит «компрессия» времени) и денег предлагают меньше. То есть нужно решить задачу быстрее и дешевле, а она сложнее. Но есть технология (технология разработки продукта, а дальше — и инженерной подготовки), которая позволяет перепрыгнуть «долину смерти» — это цифровой двойник.

Третья «долина смерти» — это так называемые уровни готовности технологий и производства. Две синие жирные кривые — это наличие финансирования. Слева — этапы, которые финансирует государство, справа — промышленность. Государство финансирует первые уровни готовности технологии: фундаментальные исследования, прикладные исследования. А промышленность — текущие задачи (8-й и 9-й уровни). Вопрос: кто финансирует этапы 4, 5, 6, 7? Кто протянет решение от Академии наук или университета до промышленности, которая говорит: «А нам опытный образец дайте». Кто-то должен делать опытные образцы, их испытывать, довести до прототипа, опытного образца, и так далее. Первое, что случилось: ослабли или исчезли отраслевые институты. Второе: надежда была на стартапы, но задачи настолько сложные, что они на каком-нибудь уровне завязнут, в том числе и по финансовым соображениям. Соответственно, нужно вырезать, точнее, быстро пролететь эту «долину смерти»! Умный цифровой двойник позволяет это сделать.

Следующее проклятие, ещё одна «долина смерти» отражена на известной диаграмме Гартнера: чем позже мы вносим изменения, тем дороже эти изменения будут стоить. Это касается любых технических и социально-экономических систем. С каждым этапом сумма увеличивается в логарифмическом масштабе: доллар — 100 долларов — миллионы долларов. Нужен инструментарий, позволяющий вносить и анализировать изменения на ранних этапах работы. Цифровой двойник тоже на это направлен.

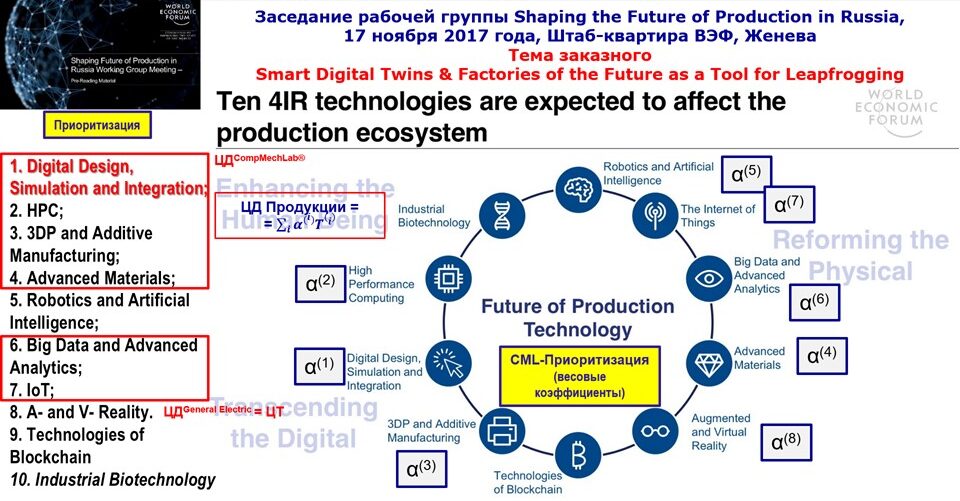

Ещё одна «долина смерти» — неправильная приоритизация. В Россию в 2017 году приезжал ряд экспертов от Клауса Мартина Шваба, проводили опрос двадцати наших экспертов, которых выделили, и потом пригласили меня в Женеву с лекцией: «У вас много идей, которые у нас не звучат. Расскажите про приоритизацию Четвёртой промышленной революции»2. Фактически это означает, что нужно расставить весовые коэффициенты, а они зависят от отрасли, от задачи, от того, где мы собираемся трудиться, и от времени. В конце концов, если мы решили всё с первым набором технологий, то можно переходить ко второму или перепрыгивать дальше. Вот отранжированы приоритеты на конец 2017 года. Сейчас с позиции 2020 года я бы не сказал, что они сильно поменялись. Если мы посмотрим, что «звучит», то по-прежнему «звучит» Big Data, предиктивная аналитика и промышленный интернет и так далее. В зависимости от того, как ты скомплексируешь этот набор, возможны различные подходы и возможны ошибки.

2. Получила свое название от инициативы 2011 года, возглавляемой бизнесменами, политиками и учеными, которые определили её как средство повышения конкурентоспособности обрабатывающей промышленности Германии через усиленную интеграцию «киберфизических систем», или CPS, в заводские процессы. Периодизация отличается от вводимой П.Г Щедровицким.

Например, General Electric не так расставил коэффициенты, вложил 5 миллиардов долларов, потом вылетел из индекса Dow Jones, потому что случились проблемы, которые весь бизнес резко покатили вниз. Случился кризис, сравнимый с кризисом 2008 года, он и сейчас продолжается: смена топ-менеджмента, ориентации компании.

Дальше другая проблема. Была поставлена задача создания единой модульной платформы, и в ней президентский лимузин, седан, внедорожник, микроавтобус, кабриолет плюс специсполнение. Задача ставилась мирового уровня: сделать в стране, которая никогда этого не делала, автомобиль лучше, чем Mercedes S-класса, на котором ездит президент, потом Rolls-Royce для бенчмарка добавился. Когда составили план, нарисовали эскизный проект, вся наша промышленность сказала: «Да вы что? Это сделать невозможно! Никакие ни три, ни четыре месяца, технически невозможно!». Министр Денис Мантуров обратился к авторитетному интегратору, который курировал проект Porsche Engineering, а те говорят: «Не, не, не! Только так мир и работает. А если вы будете как-то иначе работать, то никогда ничего не сделаете».

Как были выстроены этапы: номер один, обращаем внимание, — маркетинг. Номер два — оценка технологичности. Мы понимаем, что не купим и не построим новый завод за это время. У нас всего-то 3 года. В январе 2015 г. приезжают два министра, Ливанов и Мантуров, и задают вопрос: «А что, можно цифровую РКД 3 сделать?» Мы говорим: «Можно». Но не говорим вторую вещь, что её никто в стране не поймёт, иначе они бы сказали «тогда и ладно, тогда и делать не будем». Отсылаем корейцам файлы — они делают. Через два месяца появляются компоненты, стыкуются с долей процента погрешности, автомобиль вдруг собирается. Когда всё сделали, тогда начались разборки. Как же так, корейцы понимают, а мы? Почему наша промышленность говорит, что это сделать невозможно?

3. РАБОЧЕ-КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ

Дальше важный момент. Это цифровой двойник, в котором в данном случае 70 разных материалов, для каждого из них есть 10 кривых деформирования в зависимости от скорости, детали штампованные, то есть они несут в себе технологическую наследственность. Много здесь нюансов, явно прорывная задача. С первой попытки на независимом полигоне наш продукт получает пять звёзд. Никогда такого в России не было. Важен следующий момент. На президентском совете оценку дал Андрей Рэмович Белоусов и спросил: «А для других отраслей это можно применить?». «Да, можно». Возник вопрос: что такого было наворочено в «Кортеже», что можно применить в авиастроении, энергомашиностроении, двигателестроении и дальше по списку. Оказывается, была сформирована матрица целевых показателей и ресурсных ограничений — их 125 000. Три года прошло, до сих пор ничего подобного нет в промышленности. Газотурбинный двигатель мы делаем на уровне 5000 характеристик. Калибровка, испытания дизельного двигателя, которая делалась месяцами, сейчас делается за дни или часы, и там хватает 200 характеристик. А была практика, когда 50-летние седовласые люди по 20 характеристикам пытались делать балансировку… Дальше — виртуальные испытания, стенды, полигоны: виртуальный автомобиль (цифровой двойник) выходит на цифровой полигон и за сутки пробегает то, что он раньше пробегал за год.

Управление требованиями, изменениями, конфигурацией – десять в двенадцатой степени изменений (1012). А дальше то, чего все боятся. Можно будет посмотреть, кто какие изменения вносил, например, в 2014 году, в какой день, в какой час, фамилия, имя, отчество. Промышленность сразу пугается: «Цифровая экономика — это всё прозрачно и прослеживаемо? Всегда можно увидеть, кто был прав, кто не прав, кто принял неправильное решение». Белоусов сказал: «Давайте это внедрять широко. Фантастический результат».

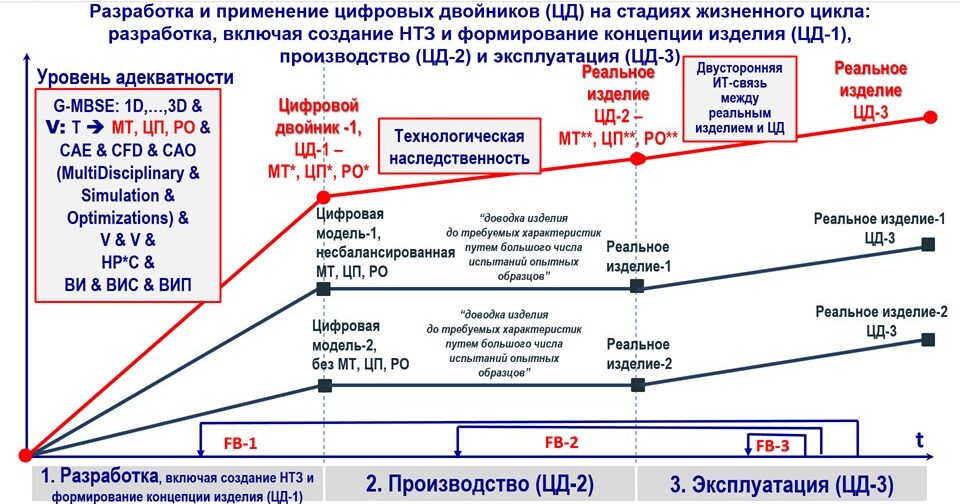

Цифровой двойник охватывает все этапы жизненного цикла, начиная от формирования научно-технологического задела, концепции изделия и разработки. Именно здесь закладываются ключевые характеристики любых продуктов — ты здесь должен сделать лучше, и тогда будет изготовлен продукт, который является лучшим в мире. А как ты это будешь делать: то ли новые материалы применять, то ли технологии, то ли завод купишь, — это как раз в этих этапах видно (производство, эксплуатация, техническое обслуживание, ремонт, если надо — модернизация, обратная петля, когда мы дорабатываем с учётом эксплуатации; на слайде обратная петля показана как FB). 12

При этом важный первый компонент, чему у нас не учат, — Generalized Model-based systems engineering (MBSE): мы должны рассматривать всю систему, состоящую из подсистем и компонентов, которые взаимодействуют. А Generalized потому, что мы их подробно рассматриваем на разных уровнях. Там и одномерные задачи, двумерные, трёхмерные… Дальше мы должны сформировать V-матрицу — матрицу требований, целевых показателей, ресурсных ограничений. Получается обратная ситуация: практика сейчас упрощается (это мы откинем, это уберём), а мы говорим: надо включить как можно больше целевых показателей, ресурсных ограничений и требований. Дальше — все технологии. V&V — это верификация, валидация модели, то есть модели валидируются на экспериментах, чтобы описывать их с точностью до единиц процента или доли процента. Дальше, если надо — включить HP*C (High Productivity Computing), то есть ты должен решать много содержательных задач и не генерировать мусорные данные. Для справки: за сутки мы решаем около 300 задач. Это уровень General Electric и Siemens. Подобного ни одна компания в России не делает и вообще не понимает, как это. 300 задач — их нужно понять, осмыслить, внедрить в какой-то процесс проектирования, и дальше — виртуальные испытания, стенды, полигоны. Если получили сбалансированную матрицу, то переходим к этапу производства.

Что касается модели. Все говорят: «У нас есть модели». Но обычно балансировка происходит в голове генерального конструктора! А сколько параметров удержит человек? 100! Если у него пять помощников, то пять по 100 будет 500. А надо 5000! Конечно же, будут дальше проблемы, которые простираются и до инженерного образования. Учим-то по-старому, а старые традиционные подходы достигли потолка. В центре слайда написано «технологическая наследственность», о которой я говорил, а обычная практика (в серединке фраза написана) — «доводка изделия до требуемых характеристик путём большого числа испытаний опытных образцов», а это – дорого и долго! А мы должны проходить все испытания с первого раза – так ставится задача (идеальные задачи, как в ТРИЗе). Дальше реальное изделие выходит на эксплуатацию. Здесь мы видим, что между нашей моделью (набором цифровых моделей, цифровым двойником) и реальным изделием мы можем организовать двустороннюю IT-связь. И, если надо, даже синхронизировать её во времени, в реальном времени управлять (это, правда, сразу приведёт к тому, что модель изделия мы резко упростим). Внизу показаны обратные связи: на этап эксплуатации, на этап производства, на этап разработки. Вот это вызов!

Вызов в рамках страны называется «цифровая трансформация промышленности или формирование цифровой промышленности на основе цифровых двойников»

Вот как устроена архитектура цифрового двойника для дизеля. Здесь изображены отделы. Левый блок — это один отдел сидит: кто-то кинематикой, кто-то системой смазки, кто-то системой охлаждения занимается. Второй блок — сидят специалисты по гидроаэродинамике и специалисты по горению, следят за тем, где нужны модели распада капель, испарения, горения и экология… И третий блок связан с самим дизелем: усталостные и циклические свойства материалов, ресурс, прочность, вибрации и так далее. Представьте себе, это всё люди, которые сидят в разных отделах, у которых разное настроение, кто-то сегодня заболел, разные задачи, они там заняты… Здесь возникают коммуникационные барьеры. А цифровая экономика, это что такое — это экономика со сверхнизкими издержками. Любыми издержками, в том числе и коммуникационными.

А здесь всё находится на одной цифровой платформе, общается, вообще говоря, без человека. Человек, чтобы совсем безнадёжно не отстать, должен вовремя останавливать процесс (это утром обычно происходит): понимать, что произошло (для справки: мы генерируем 1 терабайт информации за 2 дня) и к вечеру дать все указания, что же делать дальше. И здесь на всех стадиях жизненного цикла сидит системный инжиниринг. И ещё ставится задача сделать либо изделие лучше того, что уже существует, либо создать новое изделие. И весь расчёт идёт от экономики.

А где же взять таких людей? Здесь нужны другие люди, с другой инженерной подготовкой.

Л 01.03

И 02.03 23:41

Перейти к Теме 5